Makalemizde, üretim sektöründe önemli bir teknolojik gelişme olan CNN’lerin, endüstriyel üretimde kalite kontrolü ve hata tespiti için nasıl kullanılabileceği incelenecektir. Yapay zeka tabanlı bu derin öğrenme tekniği, fabrika otomasyonunda çeşitli amaçlar için kullanılabilir, ancak kalite kontrolü ve hata tespiti uygulamaları özellikle önemlidir. CNN’lerin eğitimi, hata tespiti uygulamaları, kalite kontrol uygulamaları ve uygulama zorlukları gibi konuları ele alacağız. Ayrıca, CNN’lerin kullanımı ile elde edilen anahtar yararları ve uygulama zorlukları da tartışılacaktır.

CNN Nedir?

CNN, Convolutional Neural Network (Filitreli Sinir Ağı) olarak da bilinir. Yapay sinir ağlarına dayalı bir derin öğrenme tekniğidir. Birçok görev için kullanılabilen bir yapay sinir ağıdır, ancak özellikle görüntü işleme ve tanıma işlemleri için tercih edilir. CNN’ler, görüntü verilerini düzenli bir yapıya dönüştürmek için filtreler kullanır ve bu sayede, verilerin eğitimi ve işlenmesi daha hızlı yapılır. Farklı filtreler aynı anda kullanılabilir ve bunlar, görüntülerin farklı özelliklerini ayırt etmekte yardımcı olur. Bu sayede, örneğin görüntülerdeki nesnelerin tespiti, sınıflandırılması ve tanınması gibi görevlerde yüksek performans elde edilir.

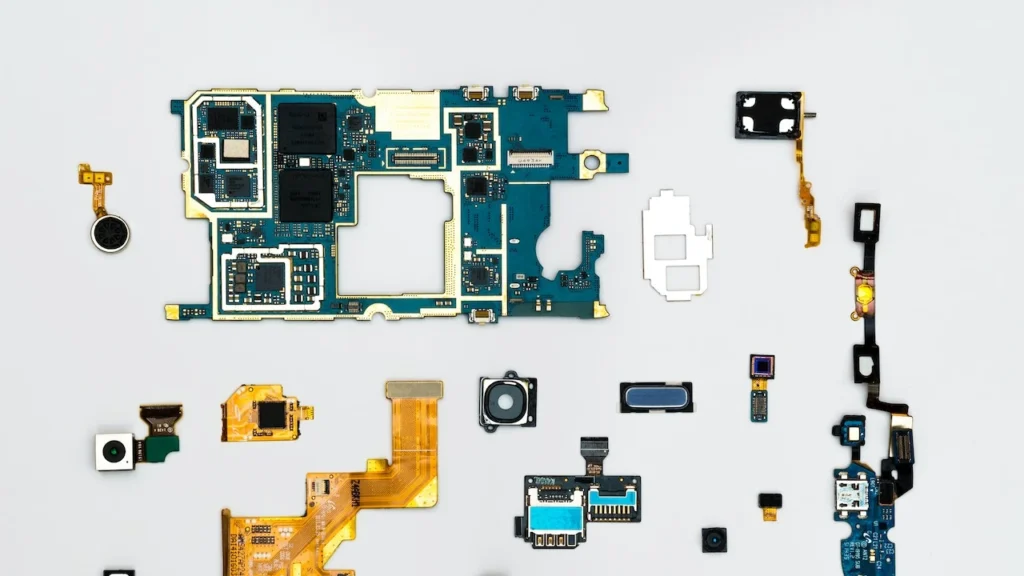

Fabrika Otomasyonunda CNN Kullanımı

Fabrikalar, endüstriyel üretimde hızlı ve verimli olmak için otomasyona ihtiyaç duyarlar. CNN’ler, bu otomasyon sürecinde önemli bir rol oynarlar. Endüstriyel üretimde çeşitli görevler için kullanılan CNN’ler, özellikle kalite kontrolü ve hata tespiti uygulamalarında önemli bir yer tutarlar. Ürün kalitesinin sağlanması, hataların tespit edilmesi ile mümkündür. Bu nedenle, CNN’lerin bu uygulamalar için kullanımı kritik bir öneme sahiptir. Fabrika otomasyonunda CNN’lerin kullanımı, verimliliği artırmaya, maliyetleri düşürmeye ve üretim kalitesini sağlamaya yardımcı olabilir.

CNN’lerin Eğitimi

CNN’ler, endüstriyel üretimde kalite kontrolü ve hata tespiti amacıyla kullanılmadan önce, eğitilmelidir. Derin öğrenme tekniği olan CNN’lerin eğitimi, birçok benzer örneğin kullanılmasıyla gerçekleştirilir. Kalite kontrolü ve hata tespiti amacıyla kullanılmadan önce, on binlerce örneği kapsayan bir eğitim süreci gerektirir. Bu eğitim sürecinde, CNN’ler, ürünlerin doğru bir şekilde tespit edilebilmesi için, hatalı ve kusursuz örnekler arasındaki farkı öğrenmelidir.

CNN’lerin eğitimi, özellikle fabrika otomasyonunda kalite kontrolü ve hata tespiti amacıyla kullanımı ile ilgili olarak önemlidir. Kaliteli ürünlerin üretimi için, CNN’lerin doğru bir şekilde eğitilip kullanılması, üretim için kritik öneme sahiptir.

Hata Tespiti Uygulamaları

Hata tespiti uygulamaları, endüstriyel üretim sürecinde oldukça önemli bir konudur. Ambalaj hatlarında, boyama işlemlerinde ve montaj hatlarında, insanların zor veya imkansız olduğu yerlerde kullanılabilecekleri için büyük bir fayda sağlarlar. Örneğin, ürünün oksidasyonu gibi gözle görülemeyen hataları tespit etmek için kullanılabilirler. Bununla birlikte, yapay sinir ağlarına dayalı olarak çalıştıkları için en az 10.000 örnek üzerinde eğitilmelidirler. Hatalar tespit edildiğinde, üretim hattından otomatik olarak çıkarılıp adet bazında üretim raporlarına kaydedilebilirler. Ancak, yanlış teşhisler gibi uygulama zorlukları da göz önüne alınmalıdır.

Hataların Belirlenerek Uyarılması

CNN’ler hataların belirlenerek uyarılması için de kullanılabilir. Farklı tipte hataların tespiti için eğitilebilen CNN’ler sayesinde, üretim hattında oluşan hatalar otomatik olarak tespit edilebilir ve ürünler, hattan çıkarılıp adet bazında üretim raporlarına kaydedilebilir. Örneğin, bir ambalaj hattında, yanlış labelleme veya eksik ambalajlama gibi hataları tespit etmek için kullanılabilir. Bu sayede, bu hataların müşteriye gitmesi önlenir ve ürün kalitesinin artırılması sağlanır.

Uygulama Zorlukları

CNN’lerin fabrika otomasyonunda kullanılması, bazı zorlukları da beraberinde getirir. Öncelikle, uygulama için uygun bir kamera ve görüntüleme yazılımı gibi adımların atılması gerekmektedir. Ayrıca, yanlış teşhisler ve hatalı uyarılar da sorunlar arasındadır. Örneğin, çizgiler üzerinde normalde açıklıklar olması gerektiği halde, CNN bir açıklık yerine bir hata olarak tanımlayabilir. İşin içine insan faktörü de dahil olduğundan, endüstriyel üretim sürecindeki tüm gereksinimlerin ve özelliklerin ürün örneklerinde doğru bir şekilde eğitilmesi de gerekmektedir.

Kalite Kontrol Uygulamaları

CNN’ler, imalat sürecinde kullanılan makineler üzerinde kalite kontrol uygulamaları için de kullanılabilir. Örneğin, bir CNC tezgahına yerleştirilerek, üretilen parçaların boyutu ve şekli otomatik olarak incelenebilir. Bu sayede, hatalı ve uygunsuz parçaların üretilmesi engellenerek, ürün kalitesi artırılabilir. Aynı zamanda, kalite kontrolün otomatikleştirilmesi sayesinde insan hatalarından kaynaklanan riskler de azaltılabilir. Bunun yanı sıra, CNN’lerin kullanımı malzeme israfını azaltarak, imalat sürecinde verimliliği artırabilir.

Anahtar Yararları

CNN’ler kullanılarak yapılan kalite kontrolü, üretim sürecinin daha verimli hale gelmesini sağlamaktadır. Hatalı ürünlerin tespiti sayesinde üretim hattından çıkarılması, malzeme israfının önüne geçmektedir. Ayrıca iş güvenliği açısından da faydalıdır çünkü insanlara zor veya tehlikeli olan işlemleri üstlenmesine gerek kalmaz. Böylece fabrika çalışanlarının güvenliği artırılır.

CNN’lerin kullanımıyla, kalite kontrolü işlemleri daha hızlı ve verimli hale gelmektedir. CNC tezgahlarına yerleştirilen CNN’ler sayesinde üretimde hatalı parçaların sayısı azaltılır ve %100 müşteri memnuniyeti sağlanır. Özetle, CNN’lerin fabrika otomasyonunda kullanılması, kalite kontrolü ve üretkenliği artırarak, fabrika işletmelerinin daha verimli ve başarılı olmalarını sağlar.

Uygulama Zorlukları

Kalite kontrolü uygulamaları, fabrika otomasyonunda kullanımının artmasıyla birlikte, bazı zorlukları da beraberinde getirmektedir. Üretim sürecinin özellikleri, modellerin eğitimi için uygun veri kümesi oluşturma ve yanlış pozitif sonuçlar, bu zorluklar arasında sayılabilir.

Üretim süreci, ürünlerin farklı özellikleri ve üretim hattının karmaşıklığı nedeniyle, kalite kontrolü için tam olarak öğrenilebilir değildir. Model eğitimi için uygun veri kümesi oluşturma da ayrı bir zorluktur. Doğru verilerin seçilmesi, bu verilerin doğru şekilde etiketlenmesi ve her bir örnek için yeterli sayıda veri toplanması gerekmektedir.

Ayrıca, yanlış pozitif sonuçlar da bir sorundur. Üretim hattında hataların tespiti için kullanılan model, yanlış optik tanımlama yaparak yanlış pozitif sonuçlar verebilir. Bu, yanlış alarm ve ürünlerin gereksiz yere çıkarılmasına neden olabilir. Görüntü işleme, donanımın doğru seçimi ve yeterli teknolojik alt yapı, bu sorunların çözümüne yardımcı olabilir.